La ingeniería estructural se basa en el principio de una meticulosa atención al detalle, y la inspección EN 1090 sirve como un pilar esencial en este contexto. Este procedimiento reglamentario, que se enmarca dentro del Reglamento de Productos de Construcción (CPR) de la Unión Europea, busca garantizar el más alto nivel de calidad y seguridad en los componentes estructurales de acero y aluminio. En este proceso se incorporan una serie de especificaciones y requisitos que, en conjunto, contribuyen a la integridad y el rendimiento estructural, subrayando así el papel de la EN 1090 como un elemento indispensable en el conjunto de herramientas de cualquier ingeniero de calidad.

Al profundizar en la mecánica de la inspección EN 1090, se hace evidente el complejo espectro que abarca, extendiéndose a través de tres normas fundamentales: EN 1090-1, EN 1090-2 y EN 1090-3. Estas normas son exhaustivas en su alcance, cada una con un propósito distinto y abarcando diversos aspectos de la evaluación de componentes estructurales. Por ejemplo, la EN 1090-1 establece los parámetros para la evaluación de la conformidad, mientras que la EN 1090-2 y la EN 1090-3 se centran en los aspectos técnicos de las estructuras de acero y aluminio, respectivamente. De este modo, la inspección EN 1090 se erige como un ejemplo de rigor reglamentario, iluminando el camino que los ingenieros de calidad deben seguir en su búsqueda de la excelencia en ingeniería y seguridad sin compromisos. El recorrido a través de este artículo ofrecerá una comprensión profunda de los matices involucrados, sentando las bases para discusiones esclarecedoras y valiosas conclusiones.

II. La Norma EN 1090: Revisión Detallada

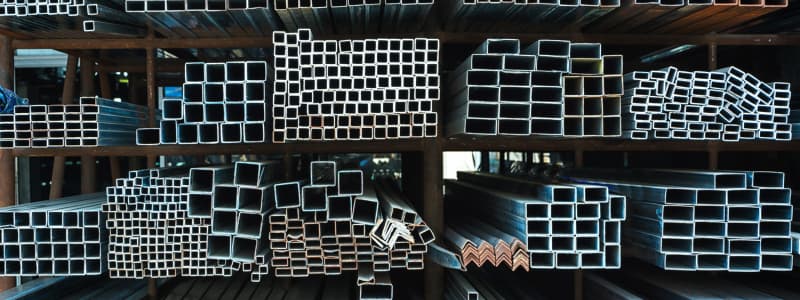

En el ámbito de la ingeniería estructural y la construcción, el cumplimiento de normas representa un compromiso con la calidad, la seguridad y la conformidad. Entre estas, la norma EN 1090, una directiva reglamentaria europea, ocupa una posición destacada en su aplicabilidad a la fabricación y ensamblaje de estructuras de acero y aluminio. Para apreciar verdaderamente los aspectos multidimensionales de la inspección EN 1090, es necesario realizar una disección detallada de la norma EN 1090.

A. Origen y Desarrollo de la Norma EN 1090

El origen de la norma EN 1090 se remonta a la necesidad inherente de la industria de la construcción de contar con puntos de referencia consistentes para determinar y garantizar la integridad estructural de los componentes de acero y aluminio. En consecuencia, el Comité Europeo de Normalización (CEN) desarrolló la serie de normas EN 1090 como parte del Reglamento de Productos de Construcción (CPR). Esta iniciativa fue diseñada para crear un entorno de mercado armonizado, en el que la seguridad, calidad y rendimiento de los productos se mantengan impecables y consistentes en toda la Unión Europea.

B. Comprensión de las Tres Partes de la Norma EN 1090

La norma EN 1090 es una tríada, cada parte con un propósito distinto pero interconectado. Como ingenieros de calidad, es vital comprender las particularidades de la EN 1090-1, EN 1090-2 y EN 1090-3 para navegar por el ámbito de las inspecciones de manera eficiente y efectiva.

1. EN 1090-1: Requisitos para la Evaluación de la Conformidad de Componentes Estructurales

La EN 1090-1 forma la base fundamental de la serie. Establece los requisitos para la evaluación de la conformidad de las características de rendimiento de los componentes estructurales. El cumplimiento de esta parte de la norma otorga al fabricante el derecho a colocar el marcado CE, facilitando así el comercio dentro de la UE.

2. EN 1090-2: Requisitos Técnicos para Estructuras de Acero

Pasando a una visión más específica, la EN 1090-2 se adentra en los detalles de las estructuras de acero. Establece los estrictos requisitos técnicos para garantizar la seguridad, incluidos el diseño, la fabricación y el ensamblaje. La norma actúa como una hoja de ruta, guiando a los ingenieros de calidad a través de varios procesos como soldadura, atornillado y remachado, junto con consideraciones sobre el tratamiento de superficies.

3. EN 1090-3: Requisitos Técnicos para Estructuras de Aluminio

Completando la tríada, la EN 1090-3 es paralela a la EN 1090-2, pero se enfoca en las estructuras de aluminio. Esta parte comparte el enfoque meticuloso de su contraparte, abordando los requisitos técnicos para el diseño, fabricación y ensamblaje de componentes de aluminio en aplicaciones estructurales.

C. Alcance y Requisitos de EN 1090-1, EN 1090-2 y EN 1090-3

La norma EN 1090 cubre un amplio espectro, abarcando componentes estructurales y kits para estructuras de acero y aluminio en su alcance. Incluye edificios, obras de ingeniería civil, puentes e incluso torres o mástiles, lo que la convierte en una norma crítica y de gran alcance para la industria.

D. La Importancia de las Clases de Ejecución en EN 1090

Las Clases de Ejecución (EXCs) forman una parte intrínseca de la norma EN 1090, actuando como un estándar para medir la complejidad de la estructura y el nivel de control necesario durante la fabricación y erección. Desde EXC1, que trata estructuras simples, hasta EXC4, que aborda las más complejas, la selección adecuada de EXC garantiza que el proceso de fabricación se alinee con los riesgos potenciales y las repercusiones asociadas con el fallo estructural.

III. El Proceso de Inspección EN 1090

El papel crucial que desempeña la norma EN 1090 para garantizar la seguridad estructural y la calidad en la industria de la construcción está bien establecido. Ahora, vamos a profundizar en el meticuloso y estructurado proceso de inspección EN 1090, que constituye la columna vertebral de la implementación práctica de estas normas. Este proceso de inspección, junto con la evaluación de la conformidad, crea un mecanismo robusto para garantizar que los componentes estructurales de acero y aluminio se produzcan de manera consistente con los más altos estándares.

A. Papel y Responsabilidades de los Inspectores

En el contexto de la inspección EN 1090, el inspector tiene una gran responsabilidad. Como guardián de la calidad, el inspector verifica meticulosamente que los procesos de fabricación cumplan con los estándares establecidos por la EN 1090-2 y EN 1090-3. Además, el inspector confirma que el sistema de Control de Producción en Fábrica (FPC) cumpla con las estipulaciones de la EN 1090-1.

Los inspectores deben poseer un conocimiento profundo de las normas EN 1090, combinado con una comprensión práctica de la ingeniería estructural y la metalurgia. También deben estar bien familiarizados con las metodologías de control de calidad y demostrar altos niveles de precisión, habilidades analíticas e imparcialidad.

B. Pasos Clave en el Proceso de Inspección EN 1090

El proceso de inspección EN 1090 es una serie sistemática de pasos diseñados para asegurar que cada componente bajo inspección cumpla con los requisitos establecidos. Aunque cada inspección puede tener variaciones dependiendo de los proyectos específicos, un esquema general del proceso es el siguiente:

-

-

- Revisión Preliminar: La inspección comienza con una revisión de los planes de diseño y fabricación. Es el primer punto de contacto donde los inspectores obtienen una visión general del proyecto, evalúan la preparación del fabricante e identifican posibles áreas de preocupación.

- Evaluación del Control de Producción en Fábrica (FPC): Los inspectores examinan detenidamente el sistema FPC en vigor para asegurarse de que cumpla con los requisitos de la EN 1090-1. Esto incluye una evaluación detallada del sistema de gestión de calidad, los protocolos de mantenimiento de equipos, la competencia del personal y los procesos de adquisición.

- Revisión del Proceso de Fabricación: Esta etapa implica una evaluación exhaustiva de los procesos de fabricación, con un enfoque particular en los procedimientos de soldadura, el tratamiento de superficies y los métodos de ensamblaje, tal como se establece en la EN 1090-2 y EN 1090-3. También implica la validación de las cualificaciones de los soldadores y la competencia del Coordinador Responsable de Soldadura (RWC).

- Muestreo y Pruebas: Los inspectores pueden realizar pruebas en muestras para confirmar la calidad de los componentes. Esto podría incluir pruebas mecánicas, ensayos no destructivos (NDT) o análisis químicos, entre otros.

- Revisión de la Documentación: Los inspectores revisan la documentación integral, que incluye especificaciones del producto, informes de pruebas, certificados de materiales, registros de control de calidad y resultados de las inspecciones.

- Revisión Final y Presentación del Informe: El paso final implica una revisión de todos los hallazgos, seguida de la presentación de un informe de inspección. Este informe proporciona un análisis detallado de la conformidad con la EN 1090, destacando cualquier no conformidad y ofreciendo recomendaciones para su rectificación.

-

C. Evaluación de Materiales y Componentes Estructurales

La evaluación de materiales y componentes estructurales constituye una parte vital de la inspección EN 1090. Los inspectores verifican que los componentes estén fabricados con los materiales especificados según los planes de diseño. También evalúan la adecuación estructural de estos componentes, validando su cumplimiento con los requisitos de diseño estipulados en la EN 1090-2 y EN 1090-3.

D. Evaluación de los Procesos de Fabricación y Construcción

Durante la inspección, los procesos de fabricación y construcción se someten a una revisión minuciosa. Los inspectores aseguran que los procesos cumplan con los requisitos de la EN 1090-2 para las estructuras de acero y la EN 1090-3 para las estructuras de aluminio. La revisión de la fabricación cubre varios aspectos, incluidos la soldadura, el fijado, el corte, el conformado y los procesos de tratamiento de superficies.

E. Examen de los Procedimientos de Soldadura y las Cualificaciones de los Soldadores

La soldadura forma una parte crítica de la fabricación de componentes estructurales. Por lo tanto, los procedimientos de soldadura y las cualificaciones de los soldadores reciben especial atención durante la inspección EN 1090. Los inspectores aseguran que los procedimientos de soldadura estén alineados con las Especificaciones del Procedimiento de Soldadura (WPS) y que los soldadores posean cualificaciones válidas según la ISO 9606 (para acero) y la ISO 9606-2 (para aluminio).

F. Comprobaciones de Control de Calidad y Aseguramiento de Calidad en la Inspección EN 1090

A medida que el proceso llega a su culminación, las comprobaciones de control de calidad (QC) y aseguramiento de calidad (QA) cobran protagonismo. Los inspectores validan que los sistemas QC y QA implementados controlen eficazmente el proceso de producción y mantengan la calidad del producto final. Las comprobaciones también confirman que los procesos de QC y QA estén documentados e implementados de manera consistente, asegurando trazabilidad y transparencia.

IV. El Papel de los Organismos Notificados en la Certificación EN 1090

Como ingenieros de calidad que navegan por el complejo panorama de la norma EN 1090, el concepto de Organismos Notificados (ON) suele aparecer como un nodo vital en todo el proceso. Su papel indispensable en el marco de la inspección y certificación EN 1090 requiere una comprensión integral de sus funciones y responsabilidades. Esta comprensión asegura que podamos colaborar de manera efectiva con estas entidades y aprovechar su experiencia para garantizar el cumplimiento de la norma EN 1090.

A. El Concepto de Organismos Notificados

En el lenguaje reglamentario de la Unión Europea, los Organismos Notificados son organizaciones designadas por un país de la UE para evaluar la conformidad de ciertos productos antes de que sean comercializados. Estos organismos realizan tareas relacionadas con los procedimientos de evaluación de la conformidad establecidos en la legislación aplicable cuando se requiere una evaluación por parte de terceros. Para la norma EN 1090, el papel del ON se vuelve esencial, ya que la norma requiere la verificación por parte de terceros del sistema de Control de Producción en Fábrica (FPC).

B. La Designación y Competencia de los Organismos Notificados

La designación de los Organismos Notificados es un proceso riguroso que asegura que estas organizaciones cumplan con los altos estándares necesarios para llevar a cabo tareas de evaluación de la conformidad. La Comisión Europea, en colaboración con los Estados miembros de la UE, establece criterios estrictos para la designación de los ON. El proceso implica la evaluación de la competencia técnica, la independencia y los recursos de la organización candidata. Una vez designados, los ON se incluyen en la base de datos NANDO (Organizaciones Notificadas y Designadas para el Nuevo Enfoque), lo que indica su competencia para llevar a cabo tareas específicas de evaluación de la conformidad.

C. Los Organismos Notificados y la Certificación EN 1090

Cuando se trata de la certificación EN 1090, los Organismos Notificados juegan un papel central. Su principal responsabilidad es verificar que el sistema de Control de Producción en Fábrica (FPC) del fabricante sea adecuado y esté implementado de manera efectiva. Lo hacen revisando los procedimientos y registros documentados, inspeccionando las instalaciones de fabricación y evaluando la competencia del personal involucrado en el proceso de producción.

D. Pasos en el Proceso de Certificación EN 1090 por un Organismo Notificado

El proceso de certificación llevado a cabo por un ON para la norma EN 1090 típicamente involucra los siguientes pasos:

-

-

- evisión de la Solicitud: El ON revisa la solicitud de certificación del fabricante, que incluye una visión general del sistema FPC y el alcance de la certificación requerida.

- Inspección Inicial y Evaluación: El ON realiza una inspección inicial de las instalaciones de fabricación, revisa el sistema FPC documentado y evalúa la competencia del personal.

- Evaluación y Pruebas: El ON puede realizar o supervisar pruebas en muestras para confirmar la calidad de los componentes y la efectividad del sistema FPC.

- Decisión de Certificación: Basado en los hallazgos de la inspección y la evaluación, el ON toma una decisión sobre la certificación. Si el fabricante cumple con los requisitos, el ON emite un certificado FPC y una Declaración de Rendimiento (DoP). Esto otorga al fabricante el derecho a colocar la marca CE en sus productos.

- Inspecciones de Vigilancia: El papel del ON no termina con la certificación. Llevan a cabo inspecciones de vigilancia regulares para asegurar el cumplimiento continuo con la norma EN 1090.

-

E. El Valor de los Organismos Notificados para los Ingenieros de Calidad

Como ingenieros de calidad, nuestra relación con los Organismos Notificados es fundamental para garantizar el cumplimiento de la norma EN 1090. Su experiencia nos ayuda a establecer un sistema FPC efectivo, y su inspección y certificación proporcionan la seguridad de que nuestros procesos cumplen con el estándar requerido.

V. Preparación para la Inspección EN 1090: Una Guía para Empresas

Navegar por el laberinto de regulaciones y estándares en las industrias de fabricación de acero y aluminio puede ser abrumador. La inspección EN 1090 es uno de esos procesos rigurosos que las empresas deben pasar para certificar su cumplimiento con los más altos estándares de la industria. Dadas las complejidades involucradas, la preparación meticulosa se vuelve esencial para una inspección exitosa. A continuación, se presenta una guía integral para ayudar a las empresas y a los ingenieros de calidad en su proceso de preparación.

A. Comprender la Norma EN 1090

El primer paso para prepararse para la inspección EN 1090 es comprender a fondo la norma en sí. Esto implica un estudio minucioso de las diferentes partes de la norma, a saber, EN 1090-1, EN 1090-2 y EN 1090-3, y entender cómo se aplican a la empresa. Además, las empresas también deben familiarizarse con estándares relacionados como la ISO 3834, que detalla los requisitos de calidad para la soldadura por fusión de materiales metálicos.

B. Establecer el Sistema de Control de Producción en Fábrica (FPC)

El sistema de Control de Producción en Fábrica (FPC) es el núcleo de la norma EN 1090. Debe establecerse para incluir procedimientos detallados que abarquen todas las etapas del proceso de fabricación. Esto incluye los materiales de entrada, la maquinaria de producción, los procesos de fabricación, los equipos de prueba y la competencia del personal involucrado en el proceso de producción. El sistema FPC debe ser documentado minuciosamente y actualizado de manera continua para reflejar el estado actual de las operaciones.

C. Formación y Competencia del Personal

La competencia del personal es fundamental para la ejecución exitosa del sistema FPC. Por lo tanto, proporcionar formación integral a todo el personal involucrado en el proceso de producción es crucial. Esto incluye a soldadores, operadores de máquinas, personal de inspección y aquellos involucrados en el control de calidad. Toda la formación debe ser documentada y la competencia del personal debe ser evaluada periódicamente.

D. Implementación de Procedimientos de Soldadura Robustecidos

Dado que la soldadura juega un papel crucial en la fabricación de componentes de acero y aluminio, las empresas deben asegurarse de que tengan procedimientos de soldadura sólidos en su lugar. Estos procedimientos deben cumplir con las Especificaciones de Procedimiento de Soldadura (WPS) y el personal que realice las soldaduras debe poseer calificaciones válidas según la ISO 9606 (para acero) e ISO 9606-2 (para aluminio).

E. Auditorías Regulares y Comprobaciones de Calidad

Las auditorías internas frecuentes y las comprobaciones de calidad son fundamentales para garantizar que los procedimientos establecidos estén alineados con la norma EN 1090. Estas auditorías resaltarán cualquier posible no conformidad, lo que permitirá a las empresas tomar medidas correctivas proactivas. La documentación de estas auditorías y las acciones correctivas subsiguientes forma una parte importante de la evidencia durante la inspección EN 1090.

F. Documentación y Trazabilidad

La documentación es la columna vertebral del sistema FPC y es crucial durante la inspección EN 1090. Todos los aspectos del proceso de producción, incluidos los certificados de material, los registros de producción, los registros de inspección y pruebas, los registros de formación y los informes de auditoría, deben ser documentados minuciosamente. Además, debe implementarse un sistema robusto de trazabilidad para rastrear cada producto hasta su materia prima, producción e informes de inspección.

G. Colaboración con un Organismo Notificado

Una vez que se hayan completado las preparaciones internas, es momento de colaborar con un Organismo Notificado (NB) para la evaluación inicial. El NB revisará el sistema FPC, inspeccionará las instalaciones de fabricación y evaluará la competencia del personal. Después de esta evaluación, el NB proporcionará comentarios sobre cualquier área de no conformidad, lo que brinda a la empresa la oportunidad de realizar rectificaciones antes de la inspección final.

VI. Las Implicaciones de No Superar una Inspección EN 1090

En el ámbito de la fabricación de acero y aluminio, la inspección EN 1090 se erige como un referente de calidad, seguridad y cumplimiento normativo. Un resultado negativo en esta inspección puede tener repercusiones de gran alcance para las empresas, afectando todos los aspectos, desde el rendimiento operativo hasta la reputación en el mercado. Como ingenieros de calidad, comprender estos posibles impactos puede ayudar a subrayar la importancia de una preparación meticulosa y la adherencia a los estándares establecidos.

A. Consecuencias Financieras

Uno de los impactos más inmediatos de no superar la inspección EN 1090 es la posible pérdida financiera. El no pasar la inspección puede resultar en costos de reinspección, costos de rectificación y la posible pérdida de negocio. Los costos asociados con la corrección de procesos o prácticas no conformes suelen ser elevados, ya que pueden requerir actualizaciones en la maquinaria, la re-capacitación del personal o incluso una revisión completa del sistema de Control de Producción en Fábrica (FPC).

B. Disrupción Operativa

El no superar una inspección EN 1090 puede generar disrupciones operativas considerables. Dependiendo de la gravedad de las no conformidades, una empresa podría tener que detener la producción para abordar y corregir estos problemas. Tales interrupciones pueden llevar a retrasos en las entregas, afectando la capacidad de la empresa para cumplir con las obligaciones contractuales, lo que a su vez podría dañar las relaciones comerciales y las oportunidades futuras.

C. Sanciones Regulatorias

En la Unión Europea, el cumplimiento de la norma EN 1090 no es solo una buena práctica industrial, sino un requisito legal para los productos dentro de su alcance. Por lo tanto, las empresas que no superen una inspección EN 1090 y continúen suministrando productos no conformes corren el riesgo de enfrentar sanciones regulatorias. Estas sanciones pueden ir desde multas y penalizaciones hasta la prohibición de comercializar y vender el producto en el mercado de la UE.

D. Pérdida de Reputación en el Mercado

Las certificaciones de calidad como la EN 1090 sirven como una garantía para los clientes sobre el compromiso de la empresa de ofrecer productos seguros y de alta calidad. Por lo tanto, no superar una inspección EN 1090 puede dañar significativamente la reputación de la empresa en el mercado. El daño a la imagen de la empresa puede resultar en la pérdida de clientes actuales y en dificultades para adquirir nuevos negocios.

E. Impacto Negativo en la Moral del Personal

También es importante señalar el efecto de una inspección fallida en el ambiente interno de la empresa. No superar una inspección EN 1090 puede generar baja moral en el personal y reducir la confianza en la gestión de la empresa. Además, podría llevar a un mayor escrutinio por parte de la alta dirección o los propietarios, lo que puede resultar en una mayor presión sobre los empleados.

F. Estrategias de Mitigación

Dadas la gravedad de estas implicaciones, es crucial que las empresas adopten estrategias proactivas

para evitar no superar una inspección EN 1090. Esto implica implementar un sistema FPC robusto, realizar auditorías internas regulares, proporcionar formación rigurosa al personal y mantener una documentación meticulosa. Además, colaborar con un Organismo Notificado desde el principio del proceso permite corregir posibles problemas mucho antes de la inspección final.

Las implicaciones de no superar una inspección EN 1090 pueden ser realmente graves, lo que subraya la importancia de un enfoque riguroso, sistemático y proactivo hacia el cumplimiento de la norma. Como ingenieros de calidad, nuestro rol es fundamental para guiar a nuestras organizaciones a través de este proceso, mitigar los riesgos y mantener los más altos estándares de calidad y seguridad.

VIII. Conclusión

Navegar por las complejidades de la inspección y certificación EN 1090 es un desafío que todas las empresas en la industria de la fabricación de acero y aluminio deben enfrentar con determinación. Con una intrincada combinación de requisitos técnicos, controles de calidad e implicaciones regulatorias, dominar este proceso es una tarea que requiere un entendimiento profundo, una implementación rigurosa y una vigilancia constante.

A. El Rol Central de EN 1090

A lo largo de esta discusión detallada, se ha establecido de manera firme la centralidad de la norma EN 1090 en el contexto de la fabricación de acero y aluminio. Desde sus especificaciones técnicas hasta su función reguladora en la industria y su garantía de calidad, la norma se erige como un testamento al compromiso del sector con la seguridad, la calidad y el rendimiento. Sirve como una guía para las empresas, orientando sus procesos de fabricación y asegurando un campo de juego equilibrado dentro de la industria.

B. Preparación Integral para la Inspección EN 1090

Hemos observado cómo la preparación exhaustiva para la inspección EN 1090 forma la columna vertebral de un proceso de certificación exitoso. Desde entender los matices de la norma, establecer un sistema FPC robusto, capacitar al personal hasta mantener una documentación meticulosa, el recorrido es uno de esfuerzo persistente y atención al detalle.

C. Entender las Implicaciones del No Cumplimiento

La exploración de las posibles implicaciones de una inspeción fallida EN 1090 subraya la crítica importancia de adherirse a la norma. Las repercusiones de no superar la inspección, ya sean financieras, operativas, regulatorias o reputacionales, pueden ser significativas, lo que resalta la importancia de tomar medidas proactivas para garantizar el cumplimiento.

D. El Rol de los Ingenieros de Calidad

Como ingenieros de calidad, somos el pilar fundamental de este proceso. Nuestro entendimiento de la norma EN 1090, nuestra capacidad para implementarla y nuestra habilidad para navegar en el proceso de inspección pueden tener un impacto significativo en el éxito de nuestra organización al lograr la certificación. Además, somos clave en fomentar una cultura de calidad dentro de nuestras organizaciones, promoviendo la mejora continua y la adhesión a los más altos estándares.

En conclusión, el camino hacia la certificación EN 1090 está lejos de ser fácil, pero sin duda es gratificante. Brinda a las empresas una ventaja competitiva, infunde confianza en los clientes y asegura que la industria en su conjunto mantenga los más altos estándares de seguridad, calidad y cumplimiento normativo. Como ingenieros de calidad, nuestro rol en este proceso es fundamental y nuestra contribución, indispensable. Sigamos abrazando este desafío, guiando a nuestras organizaciones hacia la excelencia y orientando a nuestra industria hacia un futuro de calidad y seguridad sin compromisos.